Sistema Andon 4.0

Deje de perder producción por llamados perdidos y respuesta lenta.

Reciba alertas al instante, visibilidad en tiempo real y datos para demostrar qué está provocando sus paros.

Otros Problemas que Escuchamos Cada Semana

El problema de las caminatas

Operadores dejando su estación para buscar ayuda

"Nuestros operadores dejan su estación más de 10 minutos solo para encontrar a un supervisor, un líder o a mantenimiento. Eso pasa varias veces por turno."

— Planta de Manufactura Modular, Florida

📊 Si esto pasa 4 veces por turno:

= 40+ minutos perdidos diarios por estación

= $2,400/semana en mano de obra inactiva (promedio)

Cuando el radio no alcanza

Llamados que nunca llegan a la persona correcta

"No lo escuché. Estaba atrás, cerca de los compresores. El radio no llega hasta allá."

— Técnico de Mantenimiento

⏱️ El llamado se hizo. El sistema no lo entregó.

Sin registro. Sin prueba. Sin forma de mejorar.

El problema del ruido

Radios e intercomunicadores perdidos en el ruido de la planta

"Es una planta ruidosa. Los radios no se escuchan bien. Los avisos por intercomunicador no se oyen. Hemos probado de todo."

— Manufactura de Espuma, 5,500 m², Pennsylvania

❌ Los radios se pierden

❌ El intercomunicador se pierde en el ruido

❌ Las llamadas telefónicas se van a buzón de voz

Limitaciones de las torretas

Torretas que solo funcionan si alguien las está viendo

"No vi la luz. Estaba trabajando en el otro extremo del piso. No hay forma de verla desde allá."

— Técnico de Calidad

⏱️ La luz hizo su trabajo. Pero las luces no pueden caminar por la planta.

22 minutos. Sin escalamiento. Sin avisos.

El llamado que nadie atiende

Llamados que se quedan sin respuesta hasta que alguien los nota

"El llamado se hizo hace 25 minutos. Nadie respondió. El operador se quedó ahí esperando."

— Automotriz Tier-1, Michigan

⏱️ Sin escalamiento:

• El primer responsable está ocupado → el llamado se pierde

• No se notifica a un respaldo

• No se activan reglas de tiempo límite

• Nadie sabe que sigue esperando

El agujero negro de datos

Sin evidencia cuando la dirección pregunta

"Sé que estamos perdiendo tiempo, pero no puedo probarlo. Cuando la dirección pregunta cuánto nos cuestan los paros, no tengo nada que mostrar."

— Gerente de Operaciones, Manufactura del Medio Oeste

📊 Sin datos, no puedes:

• Probar qué estaciones necesitan más apoyo

• Mostrar a la dirección el costo de la respuesta lenta

• Identificar patrones o pedir cuentas

• Alimentar sus revisiones de mejora continua con métricas reales

Falta de rendición de cuentas

Sin registro de quién hizo qué (y cuándo)

"Con radios no hay registro. Todo queda en 'yo dije / tú dijiste'. Y cuando algo sale mal, no hay forma de comprobarlo."

— Planta de Manufactura, Mississippi

📊 Sin documentación:

• No puede demostrar tiempos de respuesta a la dirección

• No puede identificar problemas o demoras repetidas

• No puede defender a su equipo cuando lo culpan

• No puede hacer revisiones de mejora continua efectivas

El Costo Oculto de

Estas Demoras Diarias

* Fuente: datos reales de uso del Sistema Andon 4.0 en plantas de manufactura de Norteamérica, 2025-2026.

Cómo Convertimos Entregas Lentas en

Reinicios Rápidos

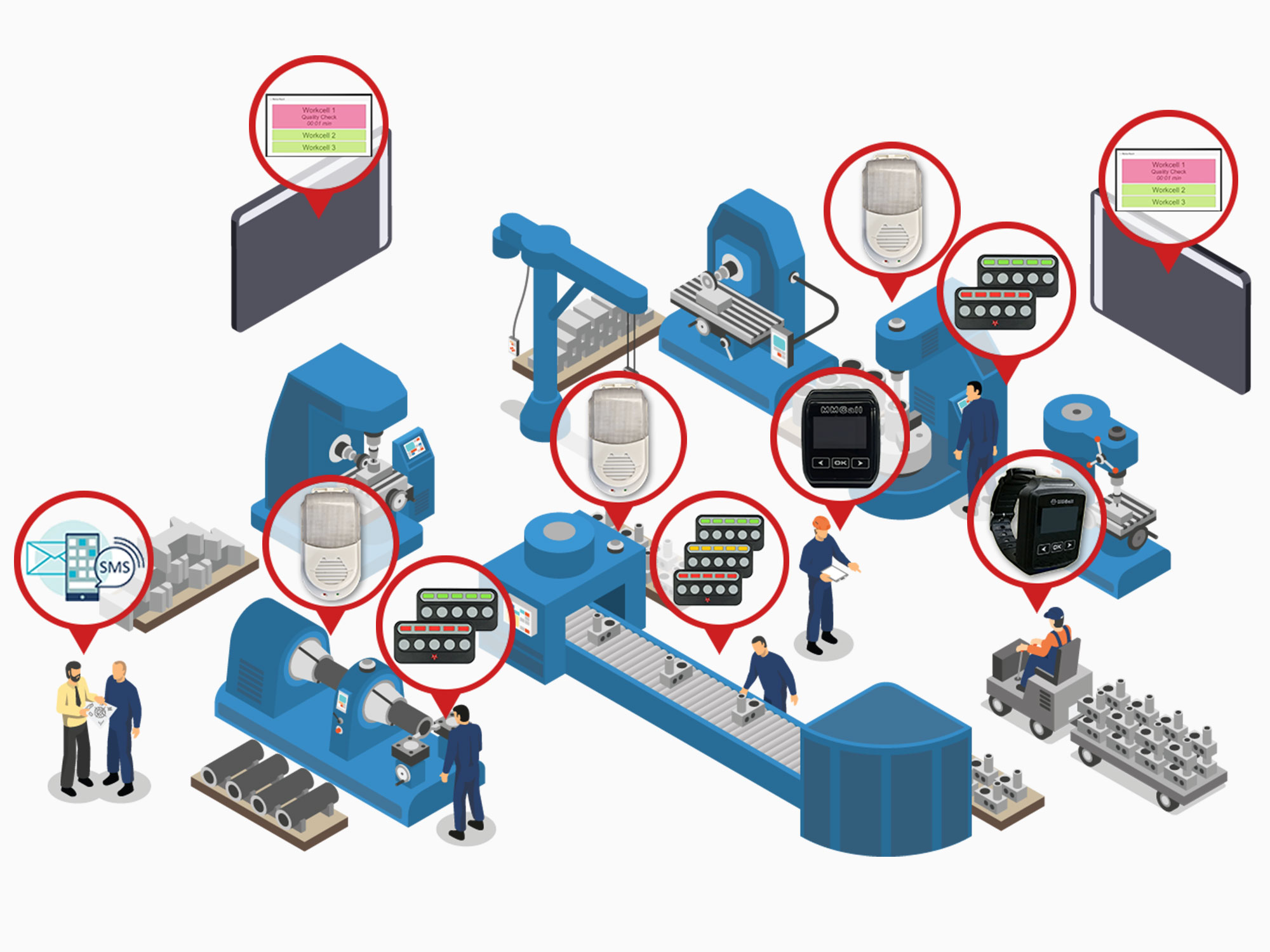

Presionar

El operador presiona un botón montado en su estación (por ejemplo, "Calidad", "Mantenimiento", "Materiales"), lo que inicia el contador de espera y registra la estación + motivo.

Difundir

En un segundo, la alerta se envía a relojes receptores, SMS, email, cualquier monitor o TV que elijas, y cambia la luz multicolor de la estación—para que el equipo adecuado vea quién necesita ayuda, sin depender de la radio.

Escalar

Si el llamado no se atiende dentro del tiempo que usted defina—ya sea 90 segundos, 5 minutos o más—el Sistema Andon 4.0 escala automáticamente a un equipo de respaldo, supervisor o gerente de planta, asegurando que ningún pedido quede sin respuesta.

Atender

Una vez resuelto el problema, el equipo responde presionando el mismo botón en la estación. El contador se detiene, y el "todo claro" se actualiza en todos los relojes, pantallas y luces al instante.

Configuración Rápida,

Sin Tiempo de Inactividad

Este plano muestra la implementación del Sistema Andon 4.0.

-

Cada vez que un operador se va a buscar ayuda, se pierden más de 10 minutos de producción. Los botones montados en la estación permiten enviar un llamado a Materiales, Mantenimiento o Calidad con un toque, sin abandonar el puesto. Un toque inicia el cronómetro; otro lo detiene cuando el problema queda resuelto.

-

"Alguien vino, pero no sé cuánto tardó." ¿Le suena familiar? El botón amarillo opcional registra el momento exacto en que llega la ayuda, para medir por separado el tiempo de espera y el tiempo de reparación. Cada llamado queda registrado; cada respuesta, rastreada; cada demora, documentada.

-

Cuando un llamado no se atiende, todos deberían verlo—no solo el operador esperando. Convierta cualquier TV o monitor en un dashboard en vivo con llamados abiertos, tiempos de espera y quién está respondiendo. Sin hardware especial. La visibilidad genera responsabilidad.

-

Los radios se pierden. Las llamadas telefónicas se van a buzón de voz. Los avisos por intercomunicador se pierden en el ruido. Y en plantas donde no se permiten celulares en el piso, no hay alternativa. Los relojes vibran y parpadean para que su equipo se entere en el momento—ya sea en un montacargas, en una cabina cerrada o al otro lado de la planta.

-

¿Qué pasa cuando el primer responsable no contesta? El sistema escala automáticamente por SMS o correo a respaldos, supervisores o gerentes de planta, con reglas de tiempo límite que usted define. Ningún llamado se pierde. Funciona desde cualquier teléfono, en cualquier lugar.

-

En zonas de alto ruido, el sonido no es suficiente. Las torretas multicolor muestran de un vistazo qué estaciones necesitan ayuda y qué tipo de soporte se requiere. Visibles desde todo el piso. Los supervisores ven el problema antes de que se convierta en un paro.

-

¿Cuántas veces llega la persona equivocada porque el llamado no traía contexto? Listas de problemas personalizadas y notas permiten explicar qué está pasando, para que llegue la persona correcta con las herramientas correctas desde la primera vez. Acceso desde cualquier computadora, tableta o celular.

-

¿Por qué esperar a que alguien note un problema? La integración con PLC dispara alertas cuando la máquina detecta fallas, picos de temperatura o falta de material. Antes de que la línea pare. Respuesta proactiva, menos sorpresas.

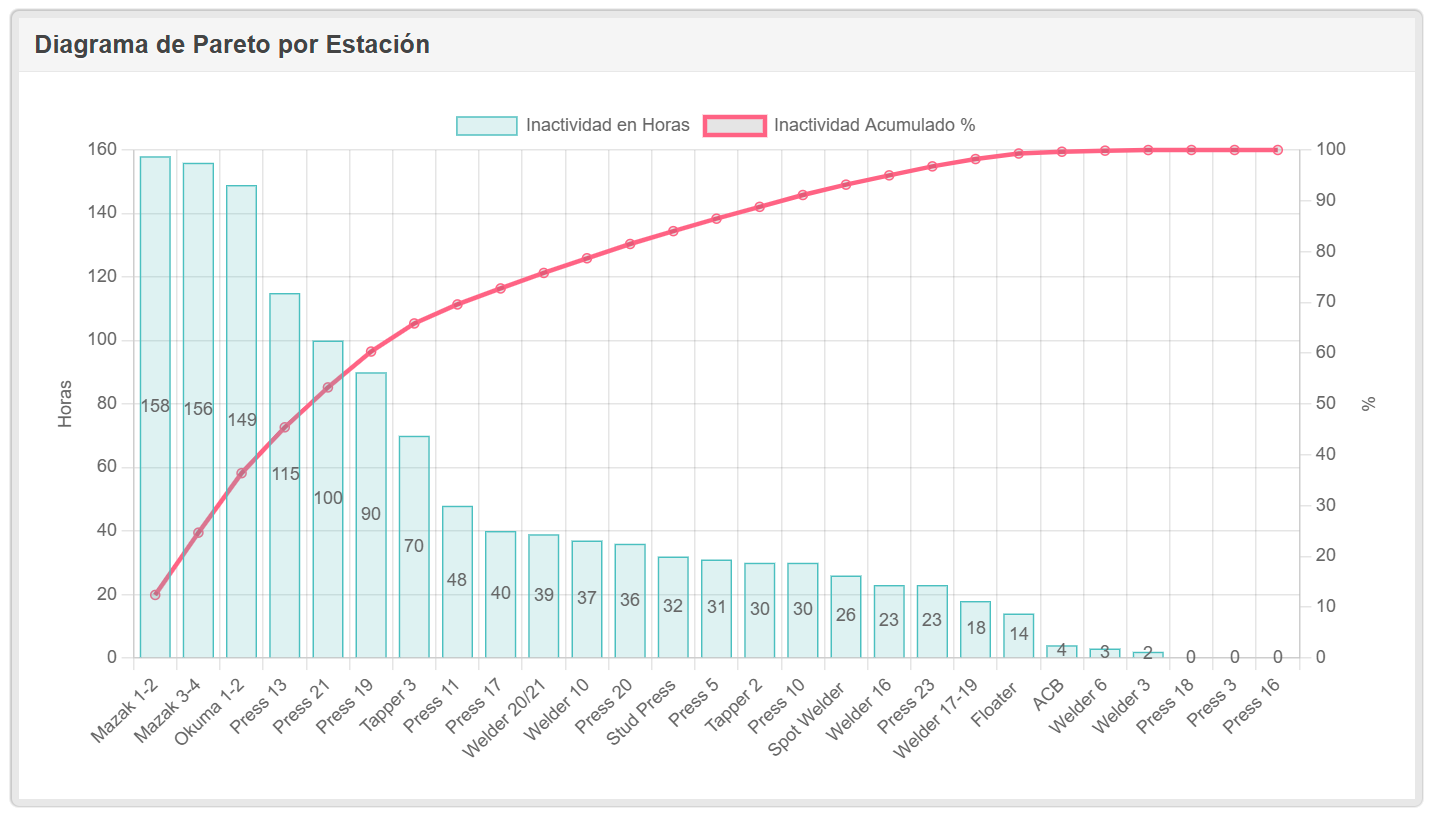

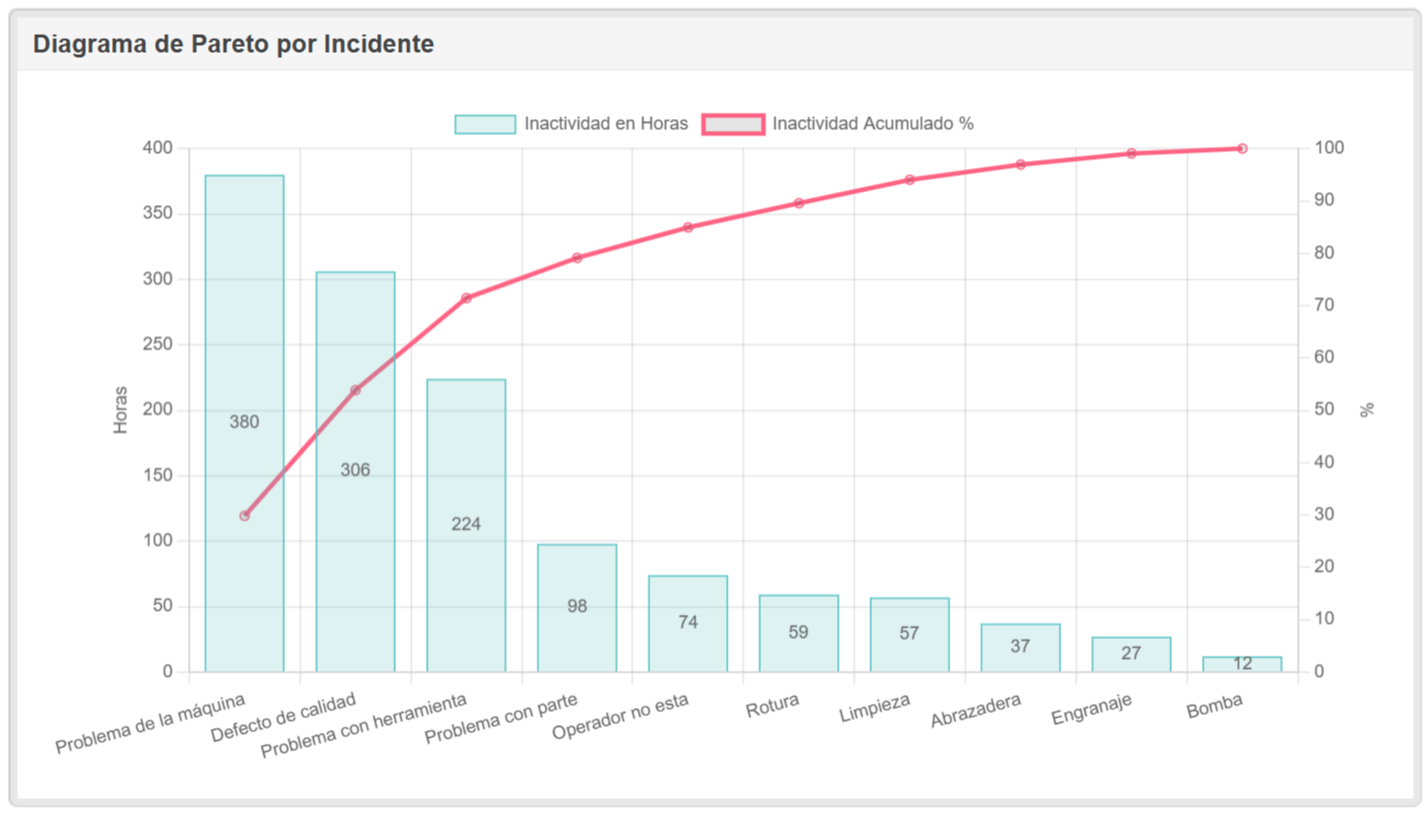

Detecte los Cuellos de Botella,

y Elimínelos

Los gráficos de Pareto por estación y por ocurrencia muestran en dónde se concentra la mayor parte de las demoras. Exporte los datos o envíelos en vivo a su BI, MES u otra herramienta para analizarlos con más detalle.

¿Por Qué las Plantas Confían

en Sistema Andon 4.0?

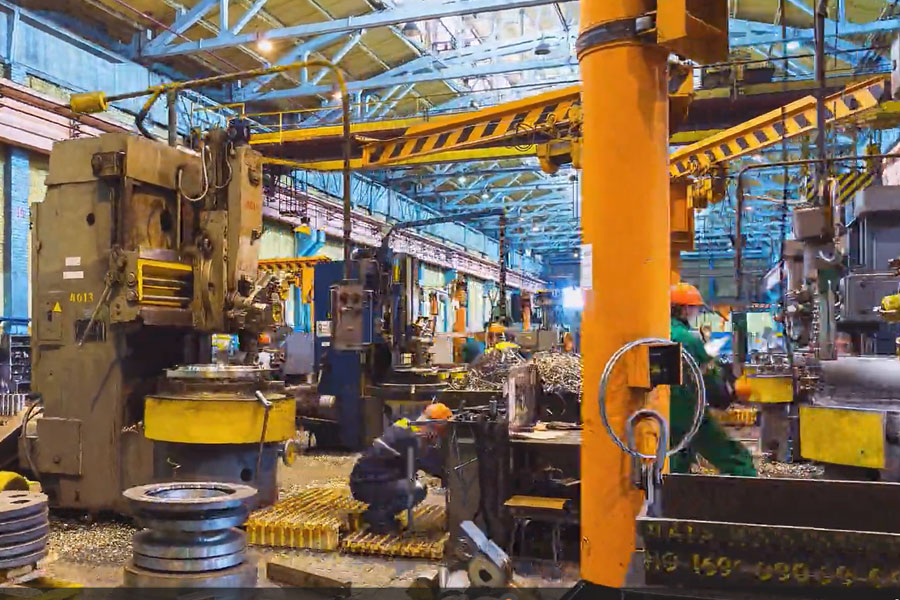

Probado en más de 1.000 Plantas

Desde fundiciones automotrices de nivel 1 hasta líneas de alimentos y bebidas, el Sistema Andon 4.0 ya fue probado en condiciones reales en toda Norteamérica.

Fácil de Instalar y Adaptar

Sin instalaciones complejas. Se configura en menos de una hora con soporte remoto. Todo se ajusta internamente a medida que sus procesos cambian.

Retorno en ≤ 45 Días

En promedio, el retorno se alcanza en ≤ 45 días con solo reducir paros. Muchas plantas recuperan la inversión antes de 45 días, dependiendo del volumen y la criticidad de la línea.

Preocupaciones Comunes,

Resueltas

"No tenemos tiempo para implementar un sistema nuevo"

La instalación toma menos de 60 minutos durante el almuerzo o una parada programada. La mayoría de las plantas arrancan el mismo día con mínima interrupción.

"Ahora mismo el presupuesto está ajustado"

Empiece con una línea crítica y mida el impacto. La mayoría de las plantas recuperan la inversión al reducir paros y tiempos de espera.

"Ya tenemos radios / torretas / MES"

Los radios se pierden en el ruido. Las torretas solo funcionan si alguien las está viendo. El MES rastrea la máquina, pero no mide cuánto tiempo esperó su operador por ayuda. Sistema Andon 4.0 llena esa brecha.

"Necesitamos evaluar otras opciones primero"

Perfecto: compare. La forma más clara de decidir es con datos reales de su planta. Podemos arrancar con un piloto en una línea y medir tiempos de respuesta y paros.

Socio de Confianza

de Empresas Líderes

Tiempos de Espera Ocultos Expuestos: Seis Plantas, Una Herramienta

Productos diferentes, mismo resultado: datos accionables en 48 horas y retorno de inversión rápido.

Preguntas Frecuentes

-

¿En qué se diferencia el Sistema Andon 4.0 de torretas o radios?Las luces muestran que hay un problema—el Sistema Andon 4.0 muestra los minutos perdidos hasta que se resuelve, registra el motivo y escala automáticamente para que nadie pierda el llamado.

-

¿Qué problema resuelve que nuestros dashboards no?Los dashboards MES y OEE siguen a las máquinas. El Sistema Andon 4.0 mide el tiempo de espera humano entre el problema y la respuesta—la causa oculta más común de pérdida de producción.

-

¿En qué tipo de plantas funciona mejor?Ya funciona en plantas de ensamble, mecanizado, plásticos, alimentos y vehículos pesados. Cualquier línea donde las personas esperan soporte es ideal para este sistema.

-

¿La instalación interrumpe la producción?Se instala en menos de 60 minutos durante una pausa programada o el almuerzo—no requiere modificaciones en el PLC.

-

¿Los operadores necesitan capacitación especial?Solo una charla de 5 minutos: "presione el botón rojo para pedir ayuda, el verde cuando termine." La mayoría del equipo lo usa sin problema desde el primer día.

-

¿Qué tipos de llamados vienen por defecto?Los tres más usados son Materiales, Mantenimiento y Calidad, pero puede renombrar los botones como necesite.

-

¿Necesitamos Wi-Fi desde el primer día?No. La red RF funciona de forma independiente. El Wi-Fi o Ethernet solo es necesario si quiere ver dashboards en vivo en la planta.

-

¿Qué pasa si se cae la red? ¿Las alertas siguen funcionando?Sí. Las alertas entre botón y reloj localizador usan RF local y siguen funcionando aunque se caiga la red o la nube.

-

¿Cuándo vamos a ver datos útiles?Las plantas identifican sus mayores cuellos de botella por espera en las primeras 48 horas de operación.

-

¿Proveen dashboards de OEE?El Sistema Andon 4.0 se enfoca en tiempos de espera y respuesta. Puede exportar archivos CSV o enviar los datos en tiempo real a su sistema OEE o BI.

-

¿Ofrecen botones virtuales para computadoras y dispositivos móviles?Sí. Los botones virtuales pueden accederse desde cualquier computadora, tableta o celular, lo que permite enviar mensajes detallados y seleccionar incidentes desde listas personalizadas. Es ideal para operaciones que necesitan más contexto que un botón estándar.

-

¿Puede el Sistema Andon 4.0 integrarse con PLCs para alertas automáticas?Sí. La integración con PLC permite que las máquinas disparen llamados automáticamente cuando se cumplen condiciones específicas, sin necesidad de presionar botones. Esto habilita alertas proactivas de mantenimiento, retención de calidad y notificaciones de falta de materiales desde sus sistemas de control.

-

¿Hay una suscripción o costo por usuario luego de la compra?No hay suscripciones ni cargos por usuario. El hardware y la licencia se pagan una sola vez. Solo las alertas por SMS y correo son opcionales y requieren una suscripción mensual baja.

-

¿Qué soporte recibimos al comprar?Soporte por teléfono y correo de por vida, además de actualizaciones de firmware gratuitas. Capacitación adicional disponible a pedido.